Hier die versprochenen Details:

Material pro Lampe:

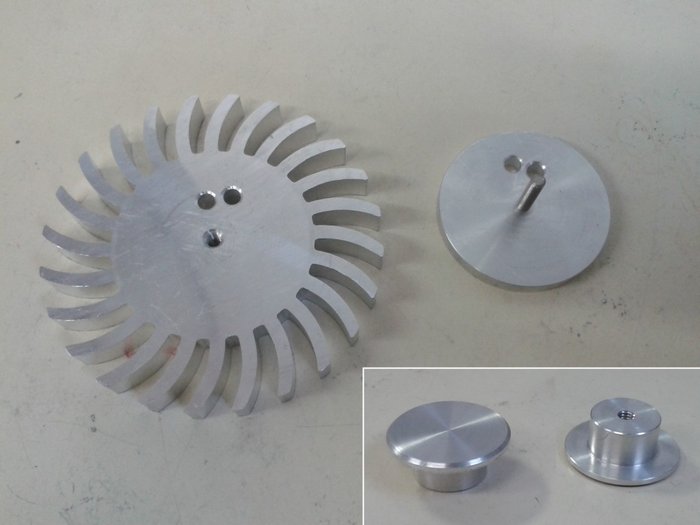

- selbstgedrehte Aluscheibe 45mm x 5mm

- Gewindestange M4 ca. 20mm lang

- Sternkühlkörper 85mm x 10mm (

60024)

- 8 NS2L757AT-V1 (

65781)

- NSI45090DD Treiber-Chip (

Datenblatt)

- handgefertigte Aluplatine 8eckig, ca 60mm Durchmesser

- selbstgedrehte Scheibenhalterung aus Alu 25mm x 12mm (den schmalen Durchmesser weiß ich leider nicht mehr)

- Plexiglasscheibe SatinIce 90mm x 3mm (

0D010 DF)

- Schrauben, gewindefurchend M2.5 x 6mm

- Schrauben, M4 x 40mm

- Kunstoffunterlegscheiben passender Größe

- weißer Platinenschutzlack (

ELPEGUARD SL 1397)

Für alle 5 Lampen zusammen noch ein

- Netzteil Meanwell GS-25E-28

Teil 1 - Sockel und Scheiben:

Mein Vater konnte in der Firma an die Drehmaschine und hat mir aus Rohmaterial ein paar Aluscheiben und die Halterungen für die Plexiglasscheiben gedreht. In die Aluteile und die Kühlkörper haben wir jeweils mittig ein Loch mit M4 Gewinde gebohrt/geschnitten, sowie jeweils zwei Löcher an passender Stelle für die Kabel. Dann noch in die hintere Aluscheibe ein kurzes Stück M4-Gewindestange mit etwas Kleber zur Fixierung bündig eingeschraubt.

- Die vorbereiteten Aluteile.

In die Plexiglasscheiben mittels Bohrmaschine, Bohrständer und einem Stufenbohrer mittig ein schönes großes Loch gemacht. Das Schnapsglas enthält kein Zielwasser, sondern Leitungswasser zur Kühlung während des Bohrvorgangs. Das gelbe Klebeband am Bohrer dient als "optischer Anschlag", um immer dieselbe Bohrtiefe/Lochgröße zu erwischen.

- Genau mittig hab ichs nie geschafft, aber es fällt an der fertigen Lampe nur auf wenn mans weiß... ;)

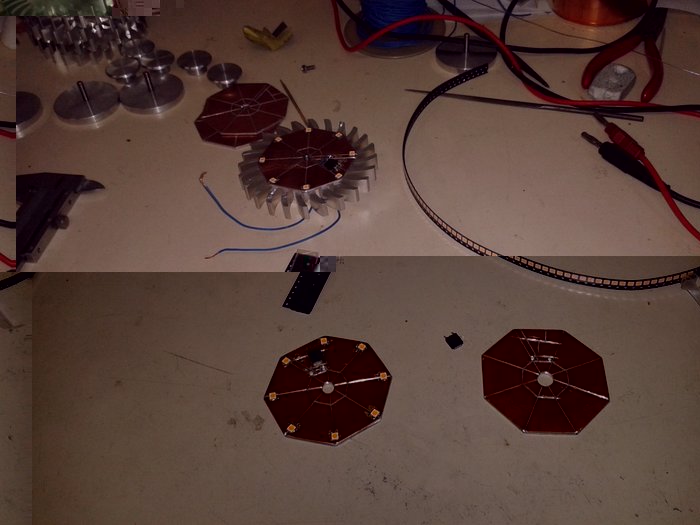

Teil 2 - Die Platinen:

Für die Aluplatinen habe ich ein großes Stück Rohmaterial sehr günstig bekommen (DENKA HITTPLATE TH-1, 1.6mm, 500x610mm für 30,- Euro). Der Typ hat noch mehr davon (auch FR4), allerdings wurde mein Forumsthread dazu damals kommentarlos gelöscht, keine Ahnung warum. Bei Interesse kann ich den Link auch nochmal posten oder per PN.

Jedenfalls wurde diese Sache etwas komplizierter als gedacht, denn das Zeug ist wirklich zäh. Da ich aber mehr Platine hier habe, als ich vermutlich jemals aufbrauchen kann, wars nicht schlimm daß auch mal was in den Schrott wanderte. Wer mir Tips geben kann wie man das Zeuch sauber bearbeitet bekommt BITTE melden, ich hab noch mehr damit vor. Vergeblich versucht habe ich diverse Säge-, Schneid-, Fräs- und Flexmaschinen (sofort stumpf, zu wenig Power oder unsauberer Schnitt). Das Problem ist vermutlich die Epoxid-/Glasfaserschicht zwischen Alu und Kupfer, die macht irgendwie jedes Werkzeug ruckzuck fertig.

Letztenendes führte dann die simple Lösung zum Erfog: mit einer Metall-Handsäge grob Quadrate ausgesägt und die Ecken nochmals im 45° Winkel. Nachgearbeitet mit dem elektrischen Schleifbock und danach die Kanten per Feile versäubert. Statt rund wurden die Platinen so halt achteckig und kein Winkel und keine Seitenlängen gleicht der anderen, aber hinter der Milchglasscheibe fällt das gottseidank nicht wirklich auf.

- Die Knipszange half nichts, da ich damit nicht viel genug weg bekam. Die Ecken musste ich daher doch mit der Säge absägen um halbwegs hübsche Achtecke zu erhalten.

Das Platinenlayout ist einfach Sternförmig, in jeder Ecke eine LED. Ein separates Kuchenstück wurde noch für die KSQ abgeteilt, ebenso der Mittelteil zur elektrischen Trennung der späteren Scheibenhalterung aus Alu. Dazu kamen noch diverse Löcher zur Befestigung und für die Kabel.

Zur elektrischen Trennung der "Pads" kam ein Dremel und eine 0.6mm Diamantscheibe zum Einsatz. Auch hier hatte ich am Anfang Schwierigkeiten, da der Spalt von Hand ziemlich ungleichmäßig wird und ich meist auch zu tief bis ins Alu gekommen bin, was aufwändige Kurzschlusssuche und -beseitigung nötig machte. Am Schluß nach reichlich Übung sahs aber schon viel besser aus.

Die heiklen Stellen direkt unter den LEDs hat mir mein Vater außerdem auf einer kleinen handbetriebenen Fräsmaschine sauber ausgefräst, da mit dem Dremel die Spaltbreite meist zu groß für die LEDs geraten wäre (für alle Trennschnitte wäre dies leider zu zeitintensiv gewesen). Jedenfalls konnten wir so das Spaltmaß unter den LEDs auf maximal 0.7mm begrenzen, was für mich immer noch nah genug an den laut Datenblatt erlaubten max. 0.69mm ist.

- Hier mal eine Ansicht aus der "Produktion". Bitte keine Kommentare zu den "rausgebissenen" Trennschnitten. ;)